防水材涂料

涂层规格

-

1. 裸露聚氨酯

1) 2剂型弹性聚氨酯防水(KS规格)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2次

Rake, 刮刀

指定颜色

KS F 3211

(环境标志)面漆

40㎛

1次

B, R, S

指定颜色

2) 2剂型弹性聚氨酯防水(非KS)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2次

Rake, 刮刀

指定颜色

面漆

40㎛

1次

B, R, S

指定颜色

3) 2剂型弹性聚氨酯防水(非KS)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2次

Rake, 刮刀

指定颜色

面漆

40㎛

1次

B, R, S

指定颜色

4) 2K Elastic Urethane Waterproof (vertical wall coating)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2次

Rake, 刮刀

指定颜色

面漆

40㎛

1次

B, R, S

指定颜色

5) 2剂型弹性聚氨酯防水(节能用)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2次

Rake, 刮刀

指定颜色

KS F 3211

面漆

40㎛

1次

B, R, S

指定颜色

6) 1剂型弹性聚氨酯防水

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2~3次

Rake, 刮刀

绿色,灰色

KS F 3211

面漆

40㎛

1次

B, R, S

指定颜色

7) 1剂型弹性聚氨酯防水 (垂直用)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2~3次

Rake, 刮刀

绿色

面漆

40㎛

1次

B, R, S

指定颜色

8) 水性防水

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

面漆

1㎜

4次

B, R

黑色,绿色,灰色

-

2. 聚脲

1) 屋顶防水用、混凝土停车场用

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆1

1㎜

1次

Rake, 刮刀

指定颜色

中漆2

2~3㎜

2~3次

聚脲专用设备

指定颜色

面漆

40㎛

1次

B, R

指定颜色

2) 钢材停车场用

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

PROTECH 130

50㎛

1次

B, R

指定颜色

中漆

2~3㎜

2~3次

聚脲专用设备

指定颜色

面漆

40㎛

1次

B, R, S

指定颜色

-

3. Single防水擦料

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 沥青屋瓦顶

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明, 半透明

必要时

中/面漆

1000㎛

2次

B, R

绿色,红褐色

-

4. 无机陶瓷防水(内防水、卫生间、阳台、楼台、地下防水)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R, S

透明

中漆

DENSIL NR 70

1.5㎜

2次

Rake, 刮刀

指定颜色

面漆

40㎛

1次

B, R, S

指定颜色

-

5. 板防水材料

1) 混凝土面

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

不必要基材处理

防护材

PE foam

5~10㎜

1次

白色

面漆

1.2 or 1.6㎜

1次

化板材热焊接

灰色

2) 面板

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

不必要基材处理

隔热板

PR board

50㎜

白色

防护材

PE foam

5~10㎜

白色

面漆

1.2 or 1.6㎜

化板材热焊接

灰色

-

6. 非裸露防水材料

1) 复合工艺

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

1㎜

1次

Rake, 刮刀

黑色

面漆

SKINSYS SA-300

1.5㎜

1次

蓝色

2) 弹性聚氨酯(2剂型)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2次

Rake, 刮刀, R

黑色,绿色,灰色

3) 弹性聚氨酯(1剂型)

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

底漆

50㎛

1~2次

B, R

透明

中漆

3㎜

2~3次

Rake, 刮刀, R

黑色,绿色,灰色

4) 硅酸系粉末防水

区分 涂装顺序 产品名称 涂膜厚度 涂装次数 涂装方法 颜色 备注 混凝土地面

表面处理

请完全清除底面的浮浆皮, 灰尘, 油分等其他异物.

防水材

DENSIL NR 65

1.5㎏/㎡

1~2次

泥瓦刀 刷

信息

表面处理

-

表面处理最基本的作用就是从基材上清除可能诱发涂装规格早期缺陷的所有异物,彻底清洁基材以便涂料更好地粘附在基材上。左右涂装成败最重要的因素就是表面处理。由于被涂物表面粘附的异物会降低涂料与被涂物间的附着力,往往造成涂装失败。表面处理方法分为机械方法和化学方法,但建筑涂装中主要采用机械方法,表面处理对于涂装效果的影响如下表所示。

建筑物中所占比例最大的部位就是用水泥材料制成的部分。这些混凝土与砂浆在施工后很长时间仍含有水分并保持强碱性(pH12~13),表面在养生过程中会慢慢被空气中的碳酸气体中和,因此在进行涂装前必须注意水分和碱性。混凝土、砂浆在进行涂装前必须充分养生,为了清除水分(含水率低于6%,pH小于9.5)、油分,其他异物(离型剂、 浮浆层等)必须喷涂研磨剂(至少SSPC-SP7),不易被中和的内部碱性成分伴随结构建筑形态或龟裂与内部残留的水分一同移动至表面会导致白化、涂层剥离、变色等问题,因此必须利用酸洗方式中和碱性。各因素对涂装寿命产生的影响

因素 影响率 (%) 表面处理 50% 涂装次数(1次、2次涂装的差异) 20% 涂料的种类(同系列涂料的差) 5% 其他 25% ※ 其他:涂装环境、熟练度等

(1) 水分

涂抹前被涂物必须充分干燥。通常情况下水泥材料的干燥时间如下所示。

施工时间 夏天 春秋 冬天 混凝土 21 days 21~28 days 28 days 砂浆 14 days 14~21 days 21 days (2) 碱性

施工时通常保持在pH12~13左右,养生过程中依靠空气中的碳酸气体慢慢中和表面。但是轻易无法中和的内部碱性成分根据建筑物的形态或在龟裂作用下与内部残留的水分一同移动至表面会导致白化、涂层剥离、变色等现象。 通常可进行涂装的酸碱度必须为pH9.5以下。

(3) 被涂物的状态

使用模具时,可变形材料、沙粉、Laitance等会降低涂料粘附力,这些缺陷部位必须妥善处理。

* 浮浆层(Laitance):进行混凝土施工时,水泥中的CaO与水或碳酸气体(CO₂)反应,在表面附着CaCO₃形成不具备建筑强度的混凝土层(4) 龟裂

为防止环境温度,湿度变化和其他条件引发的龟裂,涂装前必须使用规定的填充材料进行填充,此时请务必使用NOROO SEAL6600环氧PUTTY。

(5) 混凝土表面处理

① 在干燥与基材养生状态下去除水分和其他碎屑或沉积物。 ② 为防止吸水,根据涂装材料的种类请涂抹水性系Sila或环氧Sila等。 ③ 用水泥、敛缝剂、油灰等填补龟裂处或孔洞。 ④ 用水泥、敛缝剂、油灰等填补龟裂处或孔洞。

(6) 涂抹混凝土时的基本事项

① 必须查看涂料的质量,了解使用方法。 ② 整理表面,选择合适的涂装设备与用具。 ③ 将涂料搅拌均匀,一次不宜涂抹过厚,最好薄薄地分多次涂抹。 ④ 涂装时请避免灰尘、低温多湿等环境条件影响。 ⑤ 避开阳光直射。

表面处理结束后迅速进行后续涂装。为了防止被涂物表面氧化沾污造成瑕疵,采用表面喷砂处理方式时必须在4小时内进行涂装。

涂装方法

-

涂装方法

1. 准备涂料

涂装时必须遵守涂料生产商技术资料规定或其他注意事项。多剂型涂料必须分别将涂料充分搅拌后,按照产品与技术资料上标记的混合比进行混合,需要稀释时必须采用指定稀释剂。稀释比率可根据施工条件进行调整,多剂型涂料必须在涂装前事先混合使用,添加有硬化剂的涂料必须在有效期内使用。

2. 涂装设备与涂装方法

(1) 涂刷

即使滚筒刷或涂刷价格昂贵也必须购买优质产品才可提高效率。优质的刷毛有光泽,触感优异,也不易打弯。 另外刷毛末端整齐,中部弹性适中。水性漆采用长而软的刷子,油性漆采用相对较硬的毛刷。

1) 根据涂装涂料特性和被涂物选择适当的刷子。 2) 使用新刷子时,在粉刷板上多次揉搓使刷毛末端排列整齐柔顺后使用。 3) 不要让涂料浸透整个刷子,约6分程度即可。 4) 在一定面积上适当涂抹涂料。 5) 适度涂抹后均匀摊开涂抹。 6) 最后不留刷痕,平滑收尾。 7) 天然漆或速干性涂料干燥较为迅速,4), 5), 6) 步必须几乎同时完成。

(2) 滚筒涂装

粉刷顶棚或墙壁等面积宽大区域时,较之于刷子速度快,可均匀涂抹,初学者也可轻易上手使用。

另外还可自由搭配长木手柄方便粉刷顶棚或高处墙面等。1) 将涂料放入Tray中,将滚筒的1/2左右在涂料中浸湿后,在粉刷盘上滚动几次使刷毛被油漆充分浸湿。 2) 在粉刷板等平面上多次滚动滚筒使刷毛被涂料充分覆盖。 3) 重新浸入涂料,在粉刷盘上来回滚动,均匀粘附涂料后进行涂装。 4) 将滚筒按W形轻轻涂抹,将涂料均匀分配自基材面上后,用滚筒上下滚动将涂料摊开,最后用滚筒按一定方向涂抹不留粉刷痕迹。 5) 由于滚筒接触不到棱角或角落部分,最好首先用刷子涂装后再用滚筒粉刷整面。 6) 由于用滚筒进行涂装时可能会产生气泡,需要合理选择涂料或辛纳比林,适当调节粘度。

(3) 空气喷涂

这种方法普遍用于大面积涂装。虽然喷涂设备简便,价格低廉,但为了获得良好的涂膜外观效果必须妥善调节气量、压力和流速,实现三位一体。如果喷涂操作不当,不仅浪费涂料,而且涂料会在物体表面翘起,影响外观。另外如果操作不善会导致涂抹面不光滑,涂料流动,涂层上可能会产生针孔(pinhole)。空气喷涂要求最为苛刻的条件就是必须用溶剂稀释以调节涂层的粘度,一次涂装不能过厚。

1) 采用喷涂方式时可自由左右喷涂,所以一定要置于可喷射到的地方或移动至合理位置进行喷涂。 2) 在平板上,左右两端先喷,然后上下喷涂。 3) 喷涂边缘处时,必须确保喷嘴的中心与边缘线对齐。 4) 较大的物体从前侧开始喷涂,防止灰尘粘到背面。 5) 有角的物体首先喷涂有角的部位,略微拉紧距离,然后迅速喷涂。 6) 对于内侧有角部分确保不会出现Dust溅落,像平板一样进行喷涂。 7) 圆筒型物体缓慢旋转,同时上下慢慢进行喷涂,不要留下斑点。 8) 狭窄物体可减小图案的宽度以匹配该物体。这样不会浪费涂料,干净处理。 9) 天然漆等速干涂料最好连续喷涂。否则干燥面容易落尘影响外观。

(4) 无气喷涂

这种方法不会将空气与涂料混合喷涂。喷射方法为利用压力通过特殊的管或Tip进行喷涂。所使用的压力的大小按照内部空气压力比率来计算泵压。

虽然泵压比为20:1至60:1,但通常使用30:1的比率,锌粉涂料特别是无机锌粉涂料必须采用45:1的比率。 较之于空气喷涂最大优点就是涂料损失较少,降低毒性,产生爆炸危险较低。

另外喷涂时可使用少量溶剂,因此可用于涂装湿涂膜。如上所述,涂料的喷涂取决于特殊设计的喷嘴(Tip)的种类。喷嘴或喷管(nozzle)采用碳化钨制成,喷射量由喷嘴直径决定。因此喷嘴按不同角度、直径分为很多种类。 喷管的选择取决于喷射量压力和保持一定喷射量的喷管的直径。

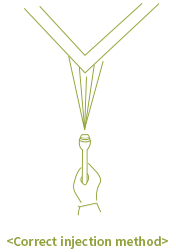

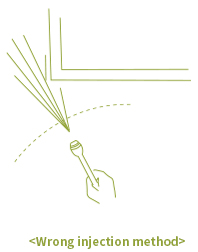

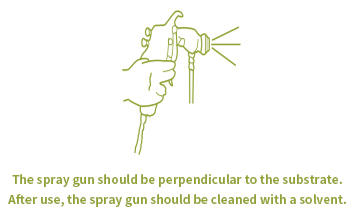

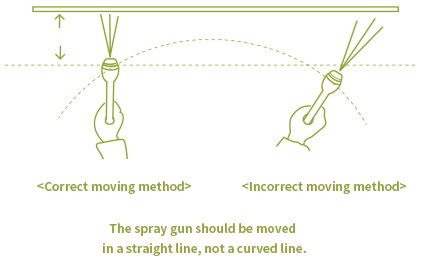

即,喷涂速度决定涂膜厚度。喷管的角度可根据被涂物体的宽度进行选择。管直径0.009″至0.013″的喷管适用于涂装50㎛(2毫寸)左右的湿涂膜。另外0.013″至0.019″的喷管适用于100~200㎛ (4~8mils), 0.019″至0.031″适用于200㎛(8mils)以上。加厚涂装的涂料必须使用管直径0.040″至0.060″的喷管。1) 无气喷涂机的喷涂图案、形状、涂料喷射量全部由喷嘴决定。 2) 请保持适当喷涂距离。通常30㎝较为合理。如果距离过段则涂膜过厚,如果过远则无法均匀涂装,容易浪费涂料。 3) 喷枪必须与被涂物呈直角。 4) 喷枪必须保持直线移动,不得曲线移动。 5) 喷枪的移动速度保持每秒40~80㎝左右较为合理,涂层较为均匀。 6) 喷涂模式必须重复涂装1/3~1/4左右方可获得适当均匀的涂膜。 7) 为保证获得均匀涂层必须合理调节压力。 8) 使用后必须使用指定清洁剂立即进行清洗。

Proper Use Method of Coating Gun

3. 涂装条件

(1) 温度与湿度

通常合理的涂装温度范围为10℃~ 30℃,最好不要在5℃以下或40℃以上条件下进行涂装。

如果表面温度过高则涂膜极易迅速干燥产生针孔或膨胀等瑕疵,低温条件下不仅硬化缓慢而且容易导致不稳定硬化。 涂装过程中为避免水分在表面凝结,钢材表面温度必须达到露点温度3℃以上。湿度较高时,依靠溶剂蒸发干燥的涂料干燥时间会大大延误。特别是湿度超过85%以上时请不要进行涂装。通常最佳涂装范围为40~80%。(2) 其他

避免在雾天、雨天或大风天气进行户外涂装。

为最大限度提升场所工作效率,每个员工都必须熟悉工作场所的工作,并遵守以下工作场所特殊守则。1) 装饰材料置于防火场所保管。 2) 时刻保持安全。 3) 发生事故时必须立即报告采取应急措施。 4) 对于安全隐患需及时报告并予以改正。 5) 提膝或弯腰提取重物时需小心注意。 6) 储藏室必须使用防爆灯和密封开关。 7) 必须正确贴付商品标记。 8) 如果没有妥善加盖密封不得将装饰材料置于储藏室保管。 9) 地面、墙体、顶棚与涂装室必须定期清扫。 10) 必须妥善安置于保管防护设备。

理论涂抹量与实际涂抹量

-

理论涂抹量与实际涂抹量

1. 理论涂抹量

通常产品规格说明资料上推荐的干燥涂层厚度都是基于理想平滑表面得出的结果,据此标准计算得出的涂抹量为理论涂抹量。 理论涂抹量不考虑涂装时被涂面的状态、涂装方式、涂装环境、涂料损失量等情况。理论涂抹量可以按照以下公式简单进行计算。

S (㎡/ℓ) = 10V/Tm

这里S : 推荐施工量,指1ℓ涂料可以涂多少平方米。

V : 粉饼容积比(%),即指粉饼体积。

Tm : 指推荐干燥涂膜厚度(μ)。

例)粉饼体积为55%的涂料,干燥涂膜厚度为50时,推荐施工量是多少呢?

<解答>

10×55/50 = = 11.0(㎡/ℓ)推荐施工量为11.0㎡/ℓ。2. 实际涂抹量

尽管制造商提供了有关涂料的详细数据,但要准确计算在施工现场的使用量是非常困难的事情。 由于受实际施工现场各种因素的影响,实际涂料消耗量要大于理论涂料消耗量。 此时理论消耗量与实际涂料消耗量之间的差异被称为差损(LOSS),用百分率(%)表示,称为差损率(LOSS率)。

1) 表面凹凸系数

进行表面处理后,根据表面凹凸程度的不同涂料损失量存在差异,表面凹凸系数如下表所示。

Surface Roughness Condition Primer Coating Coefficient Intermediate Coating or Top Coating Coefficient New smooth steel, picked steel 0.95 0.98 Blast cleaned steel 0.90 0.95 Power Tool cleaned 0.85 0.90 Blasted-lightly pitted steel 0.85 0.90 Blasted-heavily pitted steel 0.80 0.85 Rough concrete or Masonry 0.60 0.75 2) 涂装条件系数

根据涂装设备及其他环境条件,涂料的损失量差异较大,与之相对应的系数如下表所示。

Coating Conditions Coefficient for All Coatings Brush or Roller 0.90 Spray-Interior 0.80 Spray-Exterior* 0.70 *在刮风环境中条件系数必须为0.7以下。

3) 实际涂抹量

实际涂抹量

实际涂抹量(㎡/ℓ)= 推荐施工量(㎡/ℓ)×表面凹凸系数×涂装条件系数4) 例题

粉饼固体体积为55%的底漆,干燥涂膜厚度为50㎛。 表面处理采用喷砂(Henvily pitted steel)方式,涂装设备为Spray,涂装条件为无风户外条件。

那么此时实际涂装量是多少?

① 推荐施工量 = = 11.0(㎡/ℓ)

② 实际涂装量 = 11.0 × 0.8 × 0.7 = 6.2(㎡/ℓ)

③ 差损率(LOSS) = ×100 = 43.6%